油田油井抽油杆全自动清洗线

油管状况:

输油管:油田采油厂是油田的核心部门,每个采油厂有几千口油井,原油中含重油质、蜡质等杂质,这些杂质往往会粘附在管壁使生产效率大大降低,同时浪费能源,定期清除油管内外壁的杂质保证生产的正常进行是当前每个油田装备部门继续解决的一大难题,常规的方法是在碱池内煮以脱掉粘附在管内外壁上的油垢,这样生产效率底而且能源消耗大、劳动强度又高。

油管再投入使用前要进行试压、探伤、调直和修复,所以对油井油管来说需要先清腊,再清垢,对热采油井管来说,只需要清垢。清蜡要求将管内外壁蜡全部清洗干净,清垢要求直达管内壁并且可以通过。

在使用中的油管有些经过修理而长短不一,长度从10米到8米不等, 一般长10米,油管外经74㎜,内经61㎜,接头G2 1/2,油管内的蜡质层一般从1㎜直到全部蜡堵,油垢也一般在1~5㎜。

注水管由于长期通过硬度较高的水,使水中的Ca2+、Mg2+等离子析出沉积在管壁,逐渐形成垢层,并且越积越厚甚至将管腔堵塞,特别是经过联合站脱水及污水处理后的水再次注入地层时,这些水含有大量的溶解氧、HCO3-、H2S、溶解盐、甚至产生还原菌SRB,SRB的繁殖又会增大H2S的含量,它们在水垢和管壁之间形成很多细小的固定腔室,这些腔室不受管内的流体影响,严重时在很短时间内对金属管壁产生腐蚀,同时垢层越积越厚对管壁产生堵塞,在一到二年之间,一般硬度的水在管壁的结垢可达5—8mm,硬度越高结垢越甚,胜利油田地下水质的杂质主要有CaCL2、NaHCO3,总矿化度为15000—200000mg/L,含CL-14000---128000mg/L,仅次与江汉油田,由此可见及时的清除管壁的污垢对设备的运行寿命、设备的运行安全、节约油田成本、及提高生产效率和提高油产品质量具有重要意义。

高压水工作机理:高压水是由柱塞泵的柱塞在缸筒内往复运动,由数个单向阀门的控制将常压下的水瞬时提升到很高压力,高压力的水经过高压管道由不同的喷嘴射出形成不同的高压水射流,对工业生产过程中产生的各种污垢进行分解和剥离,达到清洗的目的;高压水射流清洗一般不加化学成分,对环境无污染,效率高、成本底,是目前油田采油管清洗的首选方法。

高压水清洗的几个要素:水物理清洗由压力、流量、时间、温度、化学剂、喷射方式和磨料喷射等七大要素组成,各项要素功能如下:

压力:破坏和清除污垢的强度,代表打击强度和能力,污垢越坚硬压力要求越大,油田采油管和输水管内壁污垢一般要求700bar~1400bar,通过我们的实验,取最高压力950bar,运行压力850bar可以满足几乎所有的结垢管所要求的破坏力要求,而一般性污垢在油田采油厂钢管厂自动清洗线上用700bar就可满足要求,但国产泵的标称压力与实际工作压力不符使有些油管接头处的硬垢不能处理干净还需另外处理。

流量:冲刷能力和打击频率要素,流量越大清洗效率越高,通过我们实验和实践,在压力700bar条件下,48L/min流量可以保证9喷孔三段布置同时工作,加大旋转清洁面。

时间:时间越长,清洗频率越高,清洗效率也就越好。要求2-3分钟一根,相当于进退各50-70秒其他服务时间20秒,10米长的管,进退速度约0.2米/秒,3层9喷嘴高压射流旋转清洗,要求转速大于或等于420rpm。

温度:温度可以熔化和疏散油脂类污垢的结构,使其松散具有流体特征便于清除。一般700bar水射流喷射出产生约40-60℃时,冷洗除垢清蜡同时进行没有问题。但在环境温度0~15℃条件下,冷洗除垢清蜡非常困难,在0℃环境下使用冷水更加不可能。在15℃以下工作时,采用中频加热器将油管加热到120---180℃,油管内外壁的油垢和蜡垢软化,在高压水射流的打击下很容易脱落,所以热油管清洗是低温环境下最佳选择。

化学剂:湿润疏松污垢,破坏污垢结合力。降低清洗难度和提高清洗效果,油管清洗生产线将不涉及该要素。

喷射方法:由喷射距离(靶距)、喷射角、喷嘴数量综合而成为清洗能力和效率最大化的决定要素,本方案采用北京机械工业自动化研究所机器人中心独有的多层复合喷嘴,斜向前45℃角6个喷孔,斜向后45℃角3个喷孔。

磨料喷射:增加打击质量以加强打击强度的一种清洗要素,有极强清除的车削能力,能替代干喷砂和超高压水射流清洗,本方案不做解释。

油管清洗生产线简介:

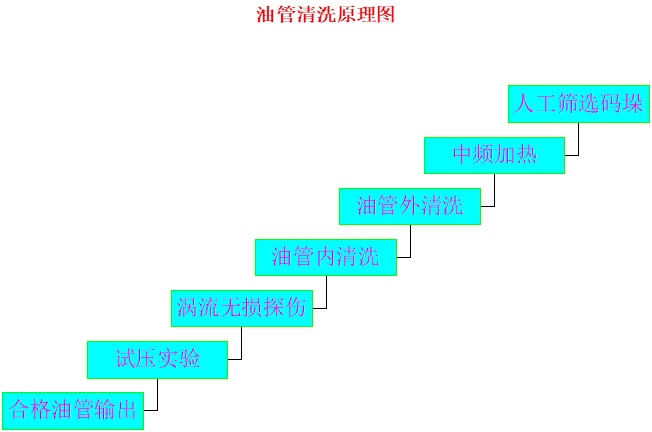

针对采油厂准备大队油管厂(或者采油厂维修大队),北京奥特隆科技发展限公司在2001年在胜利油田孤岛采油厂实施的全自动输油管清洗生产线的原理图

传动方式:采用电动、气动相结合,电动选用变频电机、减速电机、扭矩电机,链条传动、小车移动、气动机械手臂、气动顶起装置、气动加紧装置等实现各种所需传动。

控制系统配置:

PLC中央控制器(OMRON)

用于清洗工作中各种状态显示和功能操作的触摸屏(OMRON)

状态检测元件

待清洗管路夹紧和回转控制系统

涡流探伤检测系统

端头螺纹检测、试压控制系统

油管(注水管)清洗过程中各个阶段自动输送系统控制

中频感应加热装置(选项)

控制系统功能

系统可方便地实现自动或手动操作

对人工效验合格及不合格的油管(注水管)自动输送

输送到位的管路自动检测

自动提升管路到清洗线工位

管路自动旋转和自动移动控制(根据管路清洗的难易程度移动速度可选)

管路行程自动检测

清洗过程结束控制

管路清洗完成后自动下线控制

自动输送管路到探伤工位

自动启动探伤处理

对探伤中问题管路自动进行报警处理

对探伤中无问题管路自动输送到下一工位

管路端部螺纹检测、试压设备自动检测管路到位

管路端部螺纹检测设备自动夹紧检测管路

丝扣检测、试压设备自动夹持、拧紧

自动启动试压设备对管路进行定量加压

自动检测保压过程中管路中的压力值

对规定时间内压力正常的管路自动进行泻压操作,确保试压设备自动回位

对规定时间内压力异常的管路自动报警并进行泻压操作,确保试压设备自动回位

自动统计合格、不合格管路的数量

试压合格管路自动放行,完成清洗检测全部工作

触摸屏自动显示清洗过程中各个工位的工作状态

触摸屏可方便地进行功能选择操作(便于维修、便于操作)

自动显示故障报警,便于操作人员处理问题

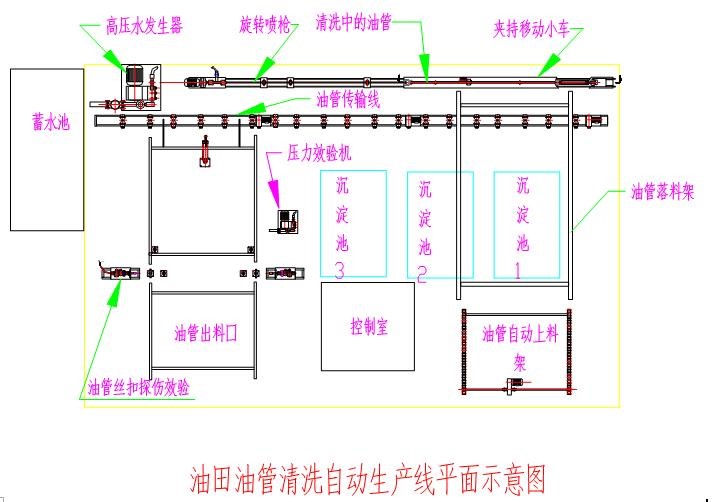

全自动输油管清洗生产线的平面布置图:

控制系统特点

系统自动化程度高

清洗速度可选性强

清洗效率高

工作过程自动监控

控制系统故障自诊断功能强(便于故障原因查找和维修)

减轻人工劳动强度

控制台体积小、功能全

各个环节可实现手动、自动转换

涡流无损探伤:

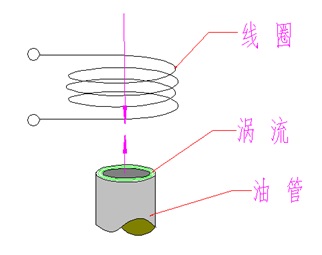

1、 涡流检测原理:涡流检测是以研究涡流与试件的相互关系为基础的一种常规无损检测方法。当试件被放在通有交变电流的激励线圈或其附近时,进入试件的交变磁场可在试件中感生出与激励磁场垂直的、呈旋涡状流动的电流及涡流(如图所示)。涡流进而会产生一个与激励磁场方向向反的磁场使线圈中的原磁场有一定的减小,从而引起线圈阻抗的变化。

由于涡流的大小既取决于激励条件,如线圈的形状、尺寸、交变电流的频率、线圈与油管的相对位置,也取决于与油管有关的参数,如导电率、磁导率、油管表面和近表面缺陷等,因此通过对激励线圈阻抗变化的测量,就可以对油管有关的参数进行表征。

涡流检测的优点是检测速度快、线圈与油管不直接接触、不需偶合剂,因此可实现工件的实时在线检测。

小结:北京奥特隆科技发展有限公司致力于工业自动化生产的创新与设计,不是简单的仿造,设计一个项目完成一个项目成功一个项目,它站在中国及国际的工业自动化制高点上,引导和提高工业自动化水平,从技术含量高、质量优的单元设备进行高技术集成,在油管清洗生产线上选用德国URACA的高压三柱塞泵,印度涡流无损探伤设备,实时可控制的中频感应加热设备,交互式控制显示的触摸屏(OMRON),精确的气动控制元件及检测元件,确保整个清洗生产线达到国内先进水平。

|